Rollformen mit höchster Präzision

Präzision trifft Effizienz in der Profiliertechnik

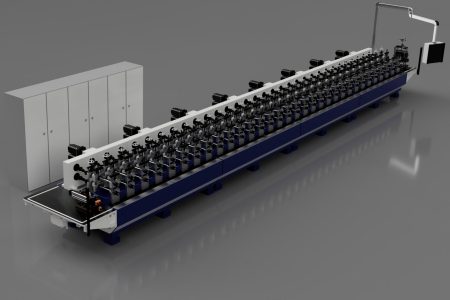

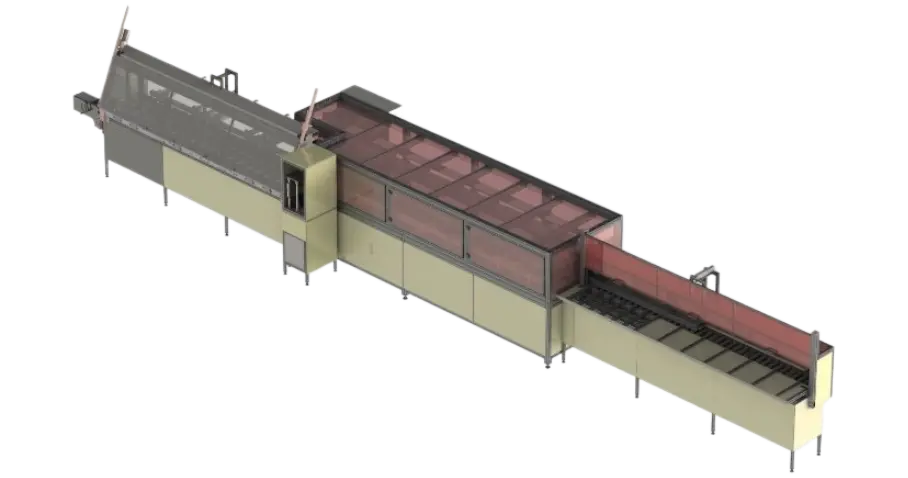

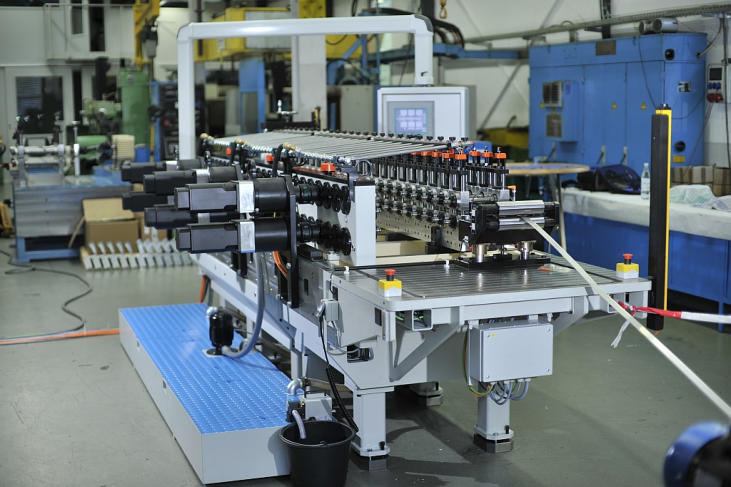

Das Rollformen ist ein kontinuierliches Kaltumformverfahren, mit dem aus bandförmigem Metall reproduzierbare Profilquerschnitte entstehen. Für Hersteller, die hohe Qualität mit stabilen Stückkosten verbinden möchten, ist Rollformen die verlässliche Basis. PoVoTec entwickelt hierfür Profilieranlagen, die den gesamten Ablauf vom Coil bis zum fertigen Profil sicher steuern: Materialzufuhr, Umformstufen, Inline-Bearbeitungen und Auslauf werden so aufeinander abgestimmt, dass Maßhaltigkeit und Wirtschaftlichkeit dauerhaft erreichbar sind.

Mit mehr als 20 Jahren Erfahrung im Anlagenbau, eigener Fertigungstiefe und einem Team aus Konstruktion, Elektrotechnik, Automatisierungstechnik und Werkzeugbau erhalten Sie eine Lösung, die technische Anforderungen, Budget und Zeitplan zusammenbringt.

Warum PoVoTec-Profilieranlagen den Unterschied machen

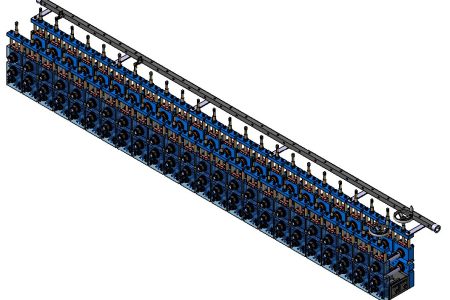

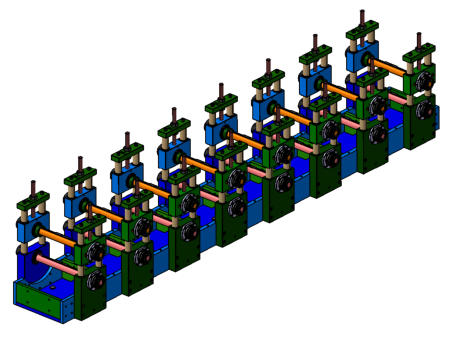

Rollformen entfaltet seinen Nutzen erst dann vollständig, wenn Mechanik, Antrieb, Steuerung und Werkzeug aufeinander abgestimmt sind. Unsere Anlagen werden in 3D-CAD konstruiert, PDM-gesteuert dokumentiert und CNC-geführt gefertigt. Gehäärtete und geschliffene Arbeitswellen, hochfeste Lagersteine aus Aluminium sowie präzise Vermessung qualitätsrelevanter Teile bilden die Grundlage für wiederholbare Ergebnisse – auch bei anspruchsvollen Profilgeometrien.

Vom Coil zum Profil – der Rollformprozess bei PoVoTec

Beim Rollformen wird das Bandmaterial mit konstanter Geschwindigkeit durch sequenziell angeordnete Walzenstationen geführt. Jede Station übernimmt eine definierte Formänderung, bis der Zielquerschnitt erreicht ist. Der Prozess bleibt bei Raumtemperatur, wodurch sich die Werkstoffeigenschaften gezielt nutzen lassen. Die Resultate sind maßhaltige Profile mit gleichbleibender Qualität – auch über lange Produktionsserien hinweg.

Materialzufuhr und Prozessstabilität

Die Bandzuführung, Richtstationen und Antriebe sind so ausgelegt, dass Schwankungen in Bandzug oder Geradheit früh kompensiert werden. Sensorik und Regelkreise überwachen den Lauf kontinuierlich. Damit bleibt der Umformverlauf ruhig, die Standzeiten der Werkzeuge steigen und das Endmaß bleibt innerhalb enger Toleranzen.

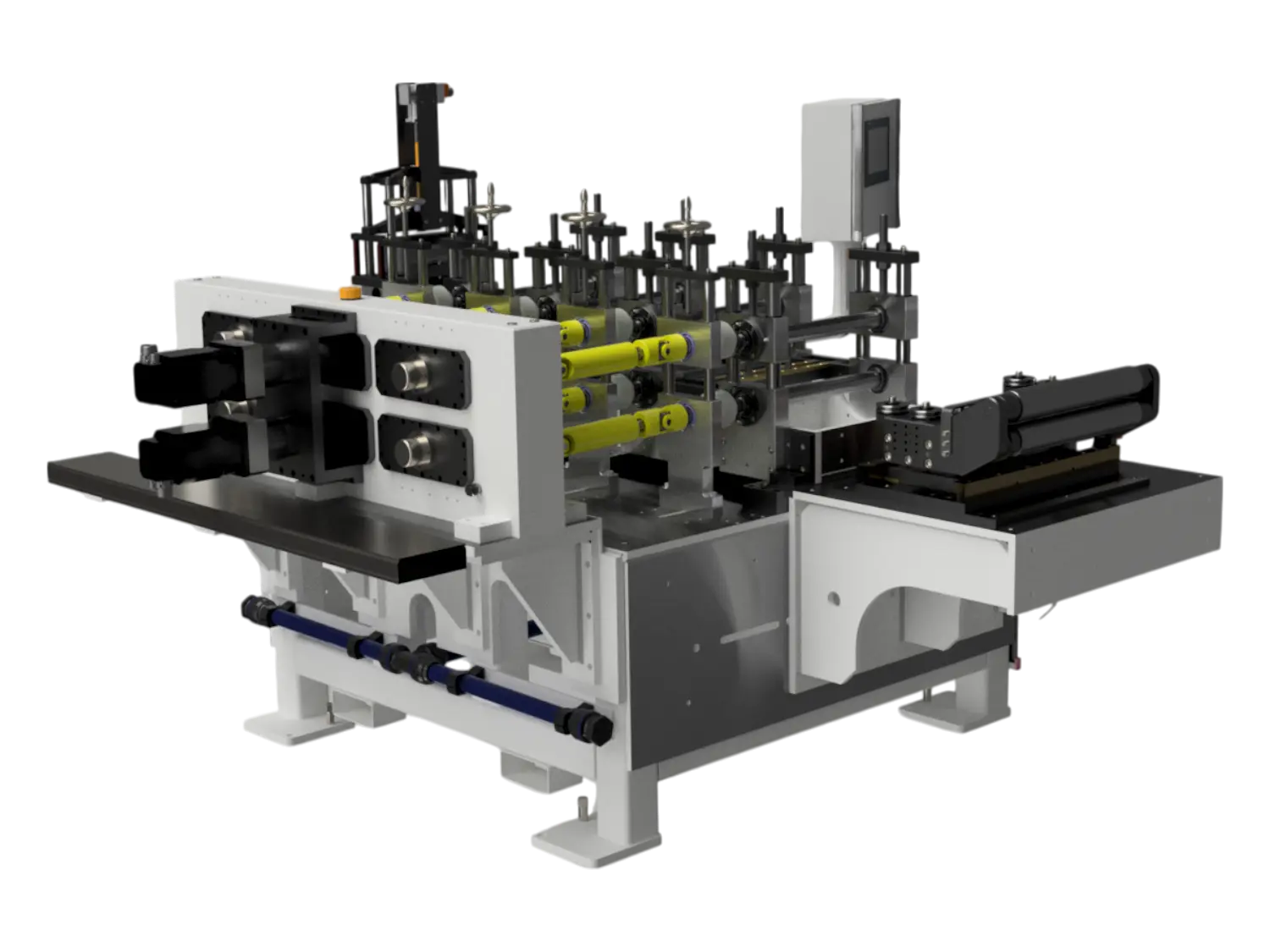

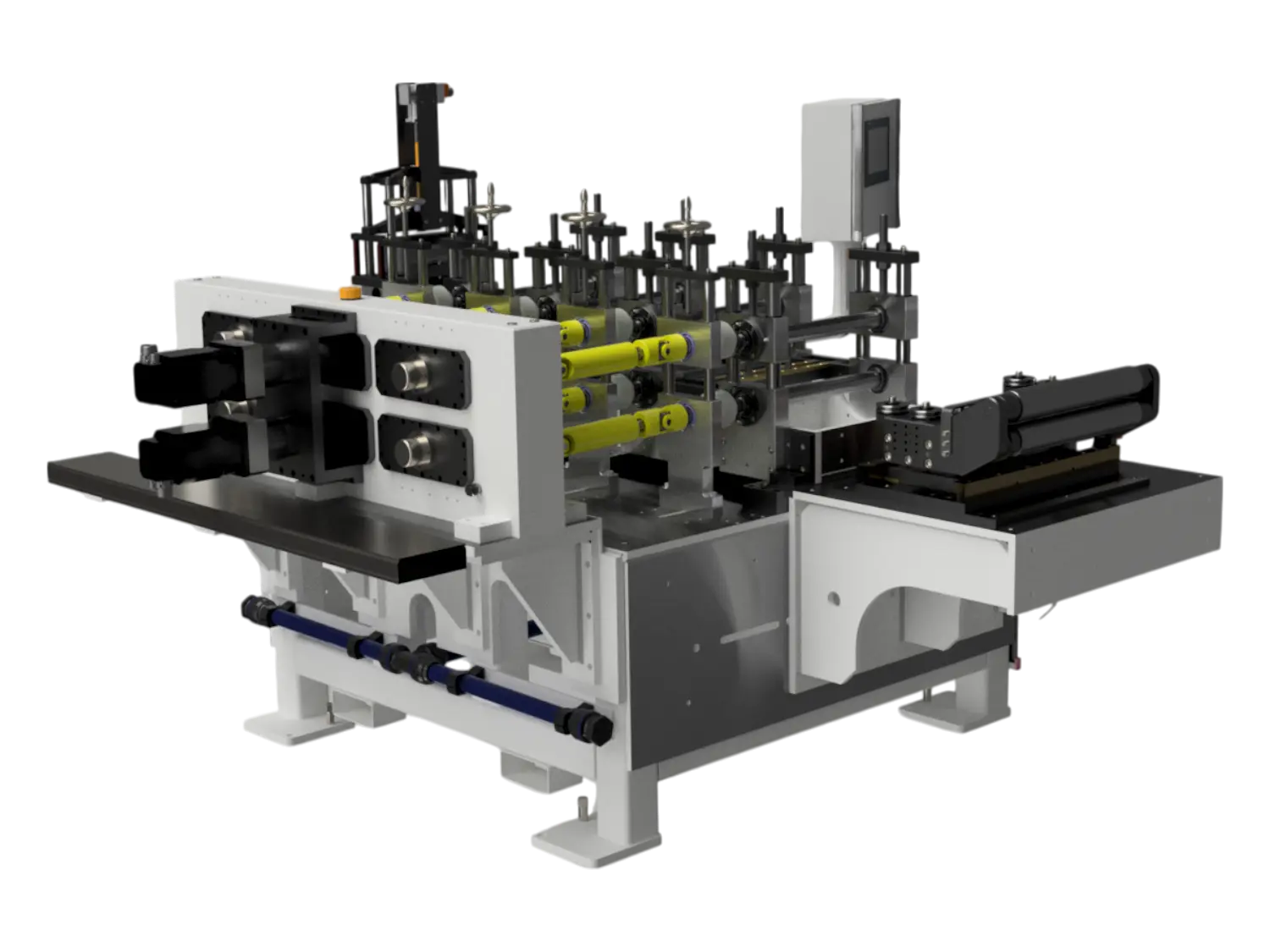

Inline-Bearbeitung integriert

Ein wesentlicher Vorteil des Rollformens ist die Integration von Bearbeitungsschritten direkt in die Linie. Stanzen, Lochen, Prägen, Schneiden oder Gewindebearbeitung lassen sich so einbinden, dass der Prozess ohne zusätzliche Handlingvorgänge auskommt. Für Sie bedeutet das weniger Transporte, geringere Nebenzeiten und eine kompakte Fertigung mit klaren Durchlaufzeiten.

Konstruktion, Simulation und Vermessung

Bevor Werkzeuge gefertigt werden, simulieren wir den Umformverlauf. Dadurch lassen sich Stationenzahl, Walzengeometrien und Übergänge sauber festlegen. Nach der Montage sichern 3D-Messungen und dokumentierte Prüfabläufe die Einhaltung Ihrer Spezifikationen. So wird aus einem theoretischen Prozess ein praxistaugliches System – belastbar, nachvollziehbar und für die Serie vorbereitet.

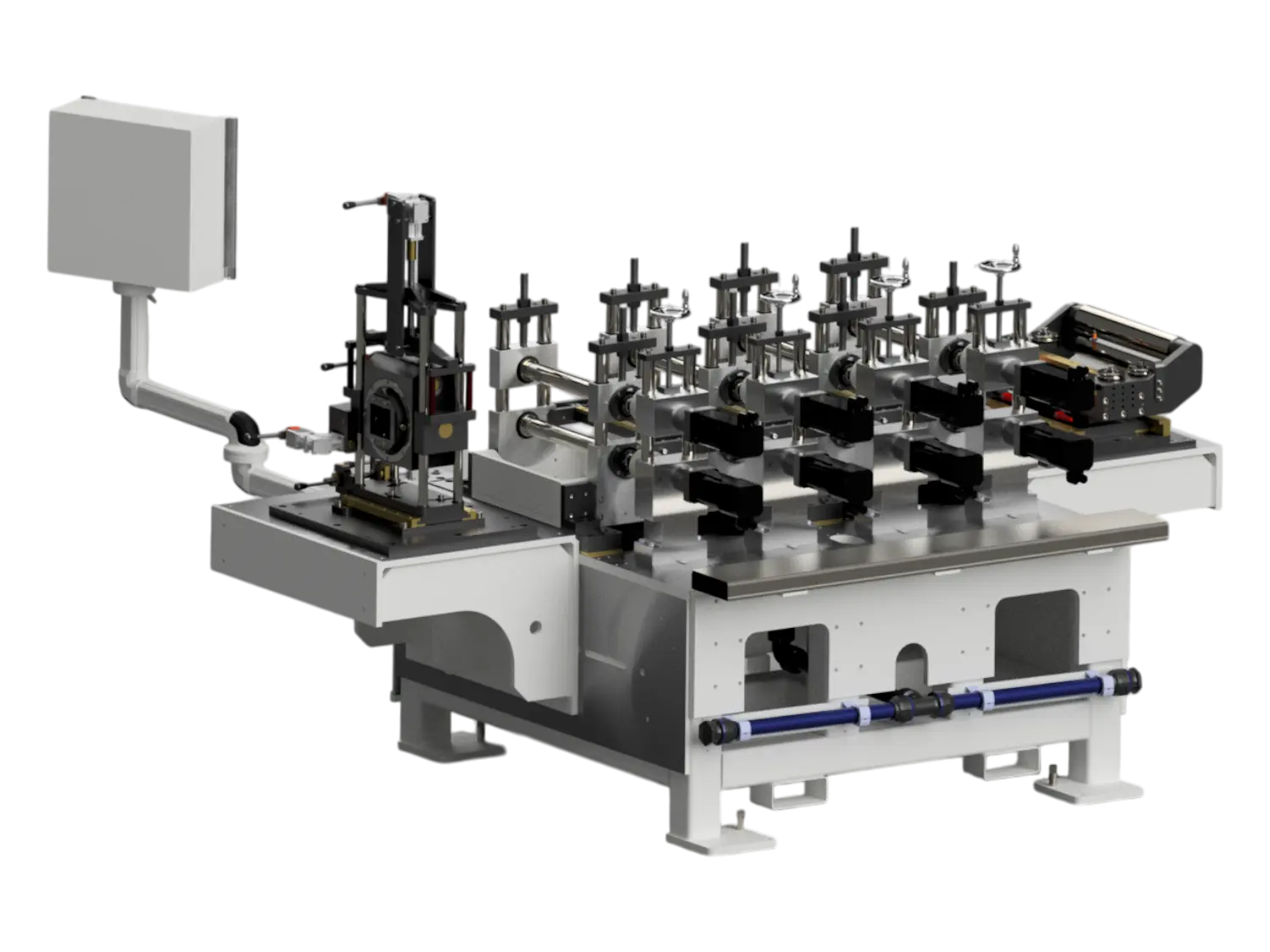

Intelligente Rollformer für maximale Produktivität

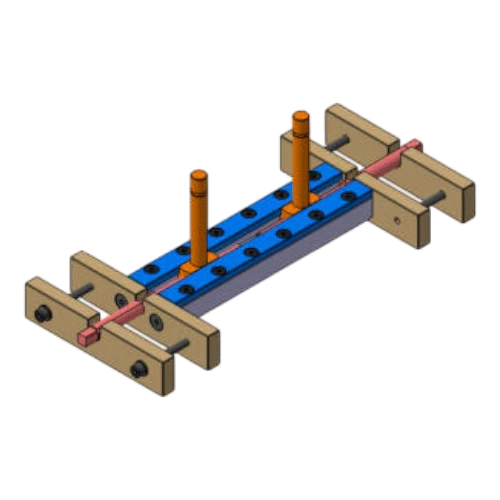

Rollformen entfaltet seinen wirtschaftlichen Nutzen, wenn Rüstzeiten kurz, Wechselabläufe eindeutig und Erweiterungen planbar sind. Genau dafür wurde unser Kassettensystem entwickelt. Die gesamte Walzengruppe lässt sich mit nur zwei Kran-Hebevorgängen wechseln: abheben, einlagern – neue Kassette aufnehmen, aufsetzen. Das reduziert Stillstände spürbar und macht Produktwechsel klar kalkulierbar.

Rüstzeitreduktion durch Schnellwechsel-Kassetten

Das Kassettensystem strukturiert den Werkzeugwechsel. Lagerplätze sind klar gekennzeichnet, externe Rüstbereiche erlauben die Vorbereitung außerhalb der Linie. Die Maschine muss nach dem Wechsel nicht erneut eingefahren werden, die relevanten Einstellungen bleiben erhalten. Dadurch bleibt Rollformen auch bei kleineren Losgrößen wirtschaftlich.

Die wichtigsten Vorteile im Überblick:

• Rüsten in nur zwei Kran-Hebevorgängen

• Externe Rüstplätze für nahezu unterbrechungsfreien Betrieb

• Programmierbare Übersetzung zwischen Ober- und Unterwelle

• Erweiterbares Baukastensystem für neue Produkte oder Materialstärken

Kombi-Profiliermaschinen und Bestandswerkzeuge

Kunden verschiedener Branchen möchten vorhandene Werkzeugsysteme weiter nutzen. Unsere Kombi-Rollprofilieranlage erlaubt genau das: Bestehende Werkzeuge können integriert werden, während für häufig wechselnde Kleinserien das Vielrüstsystem zum Einsatz kommt. Schritt für Schritt ist auch eine vollständige Umstellung möglich – je nach Produktportfolio und Investitionsplan.

Steuerung, Bedienung und Schulung

Die Steuerung ist so aufgebaut, dass Bediener Werkzeuge nachvollziehbar wechseln und Rezepte sicher anwenden können. Messwerte, Grenzwerte und Prozesszustände werden transparent dargestellt. Schulungen richten sich an das Niveau Ihres Teams: von der grundlegenden Handhabung bis zur vertieften Prozessoptimierung.

Servo– oder Drehstrommotoren

Unsere Anlagen bieten vielseitige Antriebsmöglichkeiten. Ob Vollservoantrieb mit einem Servo pro Welle oder bis Servo für 8 Stationen – alles ist möglich.

Drehstrommotor mit Getriebe

Ausgestattet mit einem Getriebe pro Station und einem Übersetzungsverhältnis 1:1. Anpassungen sind auf Anfrage ebenfalls machbar.

Präzision, Forschung und nachhaltige Qualität

Qualität entsteht aus dem Zusammenspiel von Konstruktion, Fertigung und Dokumentation. PoVoTec produziert qualitätsrelevante Teile im eigenen Haus, prüft mit Messmaschine und 3D-Scanner und dokumentiert die Ergebnisse systematisch. Die Zertifizierung nach DIN EN ISO 9001:2015 bestätigt diesen Anspruch. Mit dem BSFZ-Siegel ist unsere Forschung im Rollprofilieren zusätzlich ausgewiesen. Laufende Entwicklungs- und Modernisierungsprojekte fließen in Serienlösungen ein, die sich im Alltag bewähren.

Rollen, Standzeit und Instandhaltung

Gehärtete Arbeitswellen, präzise Walzen und stabile Lagerungen sorgen für ruhige Laufverhältnisse beim Profilieren. Bei Bedarf können Profilrollen individuell nachbearbeitet werden, um Toleranzfelder oder Kantenbilder anzupassen. Dadurch verlängern sich Standzeiten, und Instandhaltungsfenster lassen sich planbar in die Produktion integrieren.

Energie- und Materialeffizienz bei der Herstellung

Rollformen arbeitet bei Raumtemperatur und nutzt das Material effizient. Die Integration von Bearbeitungsschritten in die Linie reduziert Transporte und zusätzliche Maschinen. Für Betreiber entsteht eine kompakte, energiearme Blechbearbeitung mit klarer Kostenbasis – eine Voraussetzung für belastbare Kalkulationen über den gesamten Lebenszyklus.

Branchenlösungen und Partnerschaft mit PoVoTec

PoVoTec liefert Rollformanlagen und komplette Linien für Unternehmen, die reproduzierbare Qualität, planbare Durchlaufzeiten und verlässliche Betriebskosten benötigen. Ob Bauelemente, Maschinen- und Anlagenbau, Energietechnik oder Automotive-Umfeld: Entscheidend ist, dass die Anlage zur Aufgabe passt – nicht umgekehrt. Deshalb beginnt jedes Projekt mit einer Machbarkeitsprüfung, einer klaren Zieldefinition und einem belastbaren Konzept.

Unsere Leistungen im Überblick

Vorteile unserer Profilieranlagen im Überblick

Kurze Rüstzeiten

Dank unserer Schnellwechselsysteme bleibt Ihre Produktion flexibel.

Maximale Verfügbarkeit

Reduzieren Sie Stillstandszeiten und steigern Sie die Produktivität.

Modulare Bauweise

Wachsen Sie mit Ihren Anforderungen – unsere Systeme passen sich an.

Nachhaltige Lösungen

Sparen Sie Ressourcen durch optimierte Prozesse.

Zusammenarbeit mit einem Ansprechpartner

Von der Konzepterstellung über die Projektierung bis zum After-Sales-Service erhalten Sie bei PoVoTec einen zentralen Ansprechpartner. Das vereinfacht Entscheidungen, beschleunigt Abstimmungen und schafft Verbindlichkeit. Wenn schnelle Hilfe erforderlich ist, stehen unsere Experten bereit – auch bei ungeplanten Stillständen.

Häufig gestellte Fragen

Was unterscheidet einen Rollformer von einer Rollprofilieranlage?

Rollformanlagen bezeichnen das Verfahren und die mechanischen Umformstufen, während die Rollprofilieranlage alles um das System beschreibt: Zuführung, Umformstationen, Inline-Bearbeitung, Abkantungen, Antriebe, Steuerung, Handling und Qualitätssicherung. PoVoTec liefert die vollständige, CE-konforme Anlage – inklusive Werkzeugbau, Automatisierung und Dokumentation.

Wie lassen sich Rüstzeiten beim Rollformen senken, ohne die Qualität zu gefährden?

Der größte Hebel ist ein strukturiertes Wechselkonzept. Unser Kassettensystem reduziert Wechsel auf zwei Kran-Hebevorgänge, externe Rüstplätze verlagern Vorbereitungen aus der Linie, Rezepte sichern Einstellungen. So bleibt die Qualität stabil, und der Wechsel wird zum planbaren Bestandteil des Produktionsprogramms.

Kann PoVoTec bestehende Anlagen modernisieren und vorhandene Werkzeuge weiter nutzbar machen?

Ja. Mit der Kombi-Rollprofilieranlage binden wir Bestandswerkzeuge ein und setzen für wechselintensive Produkte das Vielrüstsystem ein. Je nach Bedarf ist eine schrittweise oder vollständige Umstellung möglich. Ziel ist, Investitionen zu schützen und das Rollformen gleichzeitig flexibler und wirtschaftlicher zu gestalten.

Wie beeinflusst die Oberwellen-Synchronisation die Profilgenauigkeit beim Rollformen?

Die Synchronisation von Ober- und Unterwelle sorgt für einen gleichmäßigen Eingriff der Umformkräfte über die gesamte Profilbreite. Eine präzise Übersetzungssteuerung minimiert Relativbewegungen zwischen Werkzeug und Material, reduziert Rückfederungseffekte und sichert gleichbleibende Querschnittstoleranzen – insbesondere bei hochfesten oder banddickenvariablen Werkstoffen. Durch programmierbare Übersetzungen an PoVoTec-Anlagen lässt sich die Drehmomentverteilung exakt auf das jeweilige Profil abstimmen.

Welche Rolle spielt die Umformsimulation bei der Werkzeugauslegung einer Rollformanlage?

Die Umformsimulation bildet den gesamten plastischen Verformungsprozess digital ab – von der Einlaufkante bis zum finalen Profilquerschnitt. Sie analysiert Spannungsverteilung, Dehnungsgradienten und Biegelinienverläufe über alle Walzenstationen hinweg. Auf dieser Grundlage werden Walzgeometrien, Stationenanzahl und Übergangsradius optimiert. So entstehen Werkzeugsätze, die einen gleichmäßigen Materialfluss ohne lokale Überdehnung gewährleisten. Bei PoVoTec ist die Simulation fester Bestandteil der Konstruktionsphase, um Ausschuss zu vermeiden und reproduzierbare Formgenauigkeit sicherzustellen.

Wie entsteht aus einem Blechband ein präzises Profil mit gleichbleibendem Querschnitt?

Beim Rollformen – auch als Walzprofilieren bezeichnet – wird ein flaches Blechband aus Stahl, Aluminium oder Kupfer schrittweise durch aufeinanderfolgende Walzenpaare geführt. Jede Rolle verändert die Form des Werkstücks minimal, bis der gewünschte Profilquerschnitt erreicht ist. Durch die Vielzahl exakt abgestimmter Stationen entstehen Profile mit engeren Toleranzen, als es beim Biegen oder Pressen möglich wäre. So können selbst komplexe Querschnitte in gleichbleibender Qualität und in hohen Mengen hergestellt werden – ideal für die industrielle Produktion von Stahlprofilen, Trapezblechen und Leichtbaukomponenten.

Welche Vorteile bietet das Rollformen gegenüber anderen Verfahren der Metallverarbeitung?

Das Rollformen arbeitet bei Raumtemperatur und nutzt den Werkstoff ohne thermische Belastung – ein Vorteil gegenüber dem Kaltwalzen oder Schweißen. Die Werkzeuge sind fest definiert, die Werkzeugbewegung präzise steuerbar, und die Maschine kann dauerhaft mit hoher Produktionsleistung laufen. So entsteht eine effiziente Lösung für die Serienherstellung von Profilen verschiedenster Breite und Blechstärke. Dank digitaler Prozesssteuerung, exakter Walzenkonfigurationen und reproduzierbarer Antriebsmodi lassen sich Form, Härte und Qualität des Profils konstant halten – unabhängig davon, ob es sich um Stahl, Aluminium oder andere Metalle handelt.